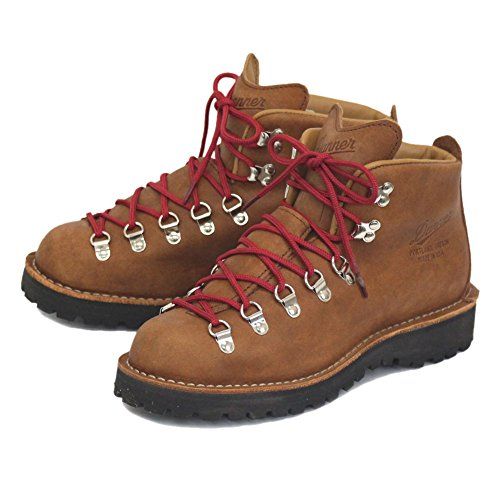

5.5キロ四方の広大な敷地を誇るダナーのブーツ工場こそ、アメリカ西海岸の中で“最も芳醇な香りを放つエリア”と呼んで差し支えないでしょう。

ワークブーツ、アウトドアブーツ、ハイキング用ブーツ、狩猟用ブーツなど、あらゆるブーツが生産されるこのダナーの工場には、アメリカ各地に6カ所ある、革を薄くスライスする「革漉(かわすき)工場」から厳選された本革が運び込まれます。

5段階からなる手作業による工程を経て選び抜かれた革素材が集結したその敷地内には、香(かぐわ)しいアロマで空間を満たされています。この場所で、ダナーブーツの約40パーセントが生産されています。

工場には1940年代中期より使用されてきた革用ミシンから、最新鋭のレーザースキャンカット機能を搭載した裁断機までと幅広い機材が設備され、それを熟練した職人たちが操っています。まさに古くから受け継がれてきた伝統の技術と、最新テクノロジーを融合した、理想のものづくりの現場が目の前に繰り広げられているのです。

1932年、ダナーはアメリカ北部ほぼ中央…五大湖(の中でもミシガン湖、スペリオル湖)に隣接するウィスコンシン州で創立されました。当時から創設者のチャールズ・ダナーの展望はすでに定まっており、1936年には生産量の増加を見据えて、創業当初から目的地と定めていた西海岸のオレゴン州ポートランドへと拠点を移します。

その後、順調に成長を遂げたダナーは、2010年ポートランドの一角に7カ所目となる同社最大規模の工場を完成させました。そして、ダナーの代名詞とも言えるステッチダウン製法(甲部周辺を外側に釣り込み、甲部周辺と底部周辺とを出縫機でロックステッチ縫いにする靴の製造方法のこと)に特化したブーツの生産にさらに力を入れることとなるのです…。

1979年、ダナーはブーツの素材にゴアテックス(GORE-TEX)を採用します。そうして月日は経ち、2019年にはゴアテックスを用いた代表的なブーツ「ダナーライト」の誕生40周年を祝う式典が催されました。その式典の場においては、新たなるスペシャルエディションの発表も行われています。

1点ずつ丹念に仕上げる美意識は徹底されたままに、最先端の素材を採用したダナーライトは伝統と最新テクノロジーを融合させた、まさにダナーがつくるブーツの象徴とも呼ぶべき逸品です。

しかし、そんな中でも特筆すべきことは、創業当時から変わらぬ本革へのこだわりです。多くのブーツメーカーにおいて現在、素材となる本革の品質検査はわずか5パーセントにしか及んでいない…というのが現状と言われています。

もちろん、ダナーはその例外となります。あらゆる革素材の品質検査を徹底して行った上で、加工・製造工程へと進みます。染色における欠陥の有無はもとより、革素材の厚みや強度にも入念な検査がされ、ブーツ本来の目的に合った最高品質の革のみが採用されているのです。

そして中でも特に丈夫で、組織密度の高い革を足先の耐久性をより求められるパーツ用にしたり、しなやかで柔らかな革はタン(甲中央部分の内側につく泥よけのこと)に用いるという選別も行うという飽くなきこだわりを継承しています。

イタリアの革加工機器メーカーのコメルツ社の自動裁断機を用い、素材を無駄なく活用することもダナーのこだわりです。素材の特徴を知り尽くした職人たちの手によって革の性質に逆らうことなく、極めて効率的かつ機能的に、製靴用のパーツを切り分けていきます。製品を購入し、愛用してくれるユーザーばかりでなく、素材となる革への感謝と敬意が感じられるダナーの魅力のひとつでもあります。

裁断された革素材は、バリエーション豊かなダナーブーツのどの部分に用いられるべきか、職人たちによって厳しく選別されます。そして、さらに革漉(す)き加工のための専用機械にかけられることに…。このような手間のかかる工程を今も守り続けるブランドは、かなりの少数派とのこと。

…そう話すのは、同社のコマーシャル・エンジニアであるブラッド・パブスト氏。最高の履き心地を追求するために、より滑らかに革の加工をしているというわけです。

ゴアテックス製品の加工に用いられるのは、油圧式カッター。裁断された素材は職人の手作業によって、完全防水を確実なものとするために縫合され、その縫い目をテープで覆って補強します。さらにゴアテックスの内側には、絶縁素材による加工がなされるという徹底ぶり。そして、自動化された縫製プログラムによって各部分が1足のブーツとして組み合わされていきます。多種多様なブーツの形状に加え、異なるサイズに対応し、革の加工から裏地にいたるまで数千に及ぶ縫製パターンがプログラムされているのです。

すべての部品が縫合された後、最も重要な仕上げの工程を担うのは、やはり職人による手作業となります。熟練の職人たちはシングル針/ダブル針の革用ミシンを操り、ブーツを仕立てていきます。

中もで、足の甲部にあたる部分の縫合には最大限の慎重さが求められます。その理由は、縫い合わされるパーツそれぞれが、必要に応じて異なる曲面に加工されているからです。ブーツのフィット感を追求するためには、各素材が正確に組み合わされていることが重要なのです。

工場に1台だけ設置されているトリプル針のミシンは、1893年製の名機。ダナーが誇る人気モデルのスーパーレインフォレスト・ゴアテックス・ワークブーツ(Danner Super Rainforest Gore-Tex Work Boots)のトリプルステッチは、このミシンを使うことによって初めて可能となる加工なのです。

由緒ある旧式の機器を用いるのは、ダナーの伝統と言えるでしょう。例えば第二次世界大戦時につくられた鉄製の機械が、今日においてもなお靴ひも用の小穴「アイレット(鳩目と言います)」開けに活躍しているのです。「ここまで年季の入った機械は、今では入手不可能となっていますね」とパブスト氏は言います。それら貴重な機材のメンテナンスのための専門家も、ダナーの重要な一員となっているのです。

このようにして縫製されたブーツの最終的な整形、そしてインソールやアウトソールの最終加工については、他のブーツメーカーでも採用されている正統なる工程で同様の処理が行われます。そして仕上げとして、飾り革のストレッチがなされるのです。

加工前に行う革素材の入念な品質検査の徹底は、ここでも大いに活かされます。使用した素材が、そのパーツにふさわしいストレッチ性を有していなければ、これまでの製造におけるすべての努力は水の泡となってしまうのですから…。

そうしてこの過程の中で、ダナーのプライドとともに素材・設備さらにはこれまでの先達たちの感謝の気持ちとともに、ブランドロゴがエンボス加工されるわけです。革の性質や種類によって、必要な加圧の程度も時間も微妙な調整を行っています。例えばダナーライトの40周年記念デザインであれば、60psi(「psi」とは圧力の単位で、「重量ポンド毎平方インチ」の意味です)の加圧を6秒間行うことで、ブランドの象徴としてのダナーのロゴが刻印されるわけです。

ブーツとインソールの接着も職人の手によってなされ、ビブラム製のアウトソールの曲線部分が補強されます。続いて高い強度を誇る縫製糸を用いて、ゴム製のアウトソールとブーツ本体が縫合されます。重要なのは、組み上げられた各パーツの強度を確実なものとするステッチダウン製法のプロセス。パブスト氏によれば、ダナーは他のメーカーよりも古くからこのステッチダウン製法を採用しているとのことです。

さらなる補強のために、ブーツ部分とソール部分を強力接着剤を用いて加圧し、密着させます。そうすることによって、統一感のあるトレッドパターンが装備されます。そして25秒間、75ポンドの圧力をかけることで完全に圧着されるのでした。

その後、アウトソールの外側は手作業で研磨されます。「経験ある職人にしか任せることのできない工程です」とパブスト氏。「すべてのブーツは、職人の手によって磨かれたものなのです」と控えめながら自信に満ちた口調がうかがわれます。

そして研磨の後、革を休ませるための加熱処理がされます。余分な接着剤や縫合糸を取り除くための、クリーンナップ工程となります。そして、いよいよブーツにタグが付けられ、そして箱詰めされます。やがて、同じエリアにある流通センターへと出荷されていくのでした…。

こうして製造から出荷にいたるすべての工程を、ダナーは自社のみで行っています。デザイン部門を抱える会社本部もまた、数ブロック離れた距離に置かれています。デザイナーとエンジニアとがポートランド工場の一角にある「ザ・ネスト(巣)」と呼ばれるスペースで膝と膝を突き合わせ、プロトタイプや試作品を生み出していくのです。

「ザ・ネスト」の隣には社内ラボがあり、製品テストや品質管理が行われます。靴ひも、ファブリックの耐久性、接着、耐電性など、あらゆる検査が行われています。ゴアテックス製品については、さらに厳密に検査をするためにデラウェア州(アメリカ大西洋岸中部)にある専門の施設に送られます。

クオリティーコントロールやテストのために用いられるラボの機材設備については、他の靴メーカーの環境と大きくは変わらないかもしれません。しかしながらダナーが違いを見せるのは、コンディションテストへの一歩踏み込んだ姿勢にあります。

例えば、冷凍庫の中で摩耗テストを行うことで、大きな温度差のある環境や凍結した状況下における耐久性などが、厳密に検査されているというから驚きです。

最新設備の整った生産工場や1893年製のトリプルステッチ用ミシンの使用など、妥協を許さないダナーですが、同社の意思決定は常に革の品質維持と的確な使用、およびその加工すべてを軸に決められているのです。今後、ブーツ業界がどのように移行していこうとも、このダナーの伝統は変わることは決してないでしょう。それがダナーであり、ダナーである所以であることは確かです。だからこそ、これだけ頑ななファンが存在しているのです。いまだ、このダナーの魅力にお気づきでない方は、この機会の仲間の一員に加わってみてはいかがですか⁉

2018年には、ダナーの傑作「ダナーライト」が持つ性能で、価格をほぼ半額に留めた「ダナーフィールド」がデビューしています。ここで大幅なコストダウンを実現できた最大の要因は、生産地をアメリカ・ポートランドからベトナムへ移したことにあります。

ここで紹介している工場での生産ではありませんが、もし「ダナー」というブランドに少しでも気になった方は、まずこのモデルから試してみてはいかがでしょうか? グループ設立約50年の歴史に裏打ちされた経験と知恵は正統の継承され、その技術力はダナーやゴア社も認める実力から誕生したモデル。その品質はなんら劣るところはありませんので…。

Source / POPULAR MECHANICS

Translation / Kazuki Kimura

※この翻訳は抄訳です。